洁净室天车系统洁净度要求详解:符合ISO 14644标准的无尘起重设备规范

洁净室天车系统是精密制造、医药生物、半导体等行业的关键设备,其洁净度要求直接关系到生产环境的品质控制。以下将从ISO标准分级、核心技术要求、设备规范及选型要点等方面进行全面解析。

一、洁净度等级划分与适用场景

根据ISO 14644-1国际标准,洁净室分为ISO 1至ISO 9九个等级,数字越小表示洁净度要求越高。天车系统需根据应用场景匹配相应等级:

ISO 5级(Class 100):适用于半导体光刻、微电子组装等高精度环境,要求≥0.5μm的微粒≤3,520个/m³。典型应用包括EUV半导体制造、Micro-LED面板搬运等。

ISO 6-7级(Class 1,000-10,000):常见于精密光学镀膜、锂电池生产等场景,需控制微粒在35,200-352,000个/m³范围内。

ISO 8级(Class 100,000):适用于对颗粒物敏感度中等的工艺,如部分制药环节,微粒允许值≤3,520,000个/m³。

特殊行业如GMP A/B级制药车间还有微生物控制要求(≤1CFU/m³),细胞培养室需配合恒温吊具(37±0.1℃)和等离子灭菌技术。

二、核心洁净技术指标

1. 污染控制技术

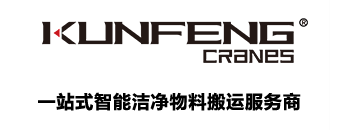

全封闭结构:采用304/316不锈钢或阳极氧化铝合金机身,表面经钝化处理防止氧化脱屑,非金属部件使用抗静电复合材料。

动态密封系统:关键部位如起升滑轮、行走轮加装防护罩,采用食品级/医用级密封材料,防止润滑油脂泄漏。

微粒抑制:传动部件完全密封设计,使用固体润滑剂或无尘润滑油,确保运行时不产生粒径≥0.1μm的颗粒。

2. 特殊环境适配技术

静电控制:配备导电轮和静电导出装置,表面电阻维持在10⁴-10⁶Ω范围(符合ESD S20.20标准),静电消散时间≤0.1秒。

电磁兼容:碳纤维吊架实现磁导率≤1.0001,防止对精密电子设备的干扰。

减震降噪:采用磁悬浮驱动和伺服控制技术,运行晃动幅度≤±0.5mm,振动速度≤0.5μm/s,噪音控制在55dB以下。

三、设备规范与认证要求

1. 材质与构造标准

主体结构需通过ASTM G48盐雾测试,涂层具备抗紫外线与酒精擦拭性能,适应定期消杀流程。

电缆采用全封闭布线,电气元件符合NEMA 4X防护等级。

过滤系统需通过IEST RP-CC001.5认证,可选配HEPA/ULPA过滤器。

2. 性能验证指标

洁净度测试:在额定负载下运行4小时后,周边区域微粒增幅不得超过洁净等级限值的5%。

振动频谱需满足VC-G标准或NIST A-A等级。

微生物控制:制药用天车需验证灭菌效果,如过氧化氢蒸汽灭菌覆盖率≥99.9%。

3. 智能监控系统

集成粒子计数器、温湿度传感器,实时监测环境参数。

预测性维护功能,可提前预警轴承磨损等潜在污染源。

与AMHS(自动化物料搬运系统)无缝对接,实现无人化操作。

四、选型与运维要点

适配性评估:

确认工艺需求的洁净等级、温湿度范围(通常20-25℃±1℃,40-60%RH±5%)。

评估吊具特殊需求:防静电、无菌或恒温功能。

验证文件核查:

材质耐腐蚀报告(如盐雾测试≥500小时)

振动频谱分析数据

过滤系统效率证书(对0.3μm颗粒截留率≥99.97%)

运维规范:

使用专用无尘清洁剂,避免异丙醇等腐蚀性溶剂。

润滑剂更换周期不超过500运行小时。

每季度进行粒子排放测试,年检包含密封件完整性验证。

五、行业应用案例

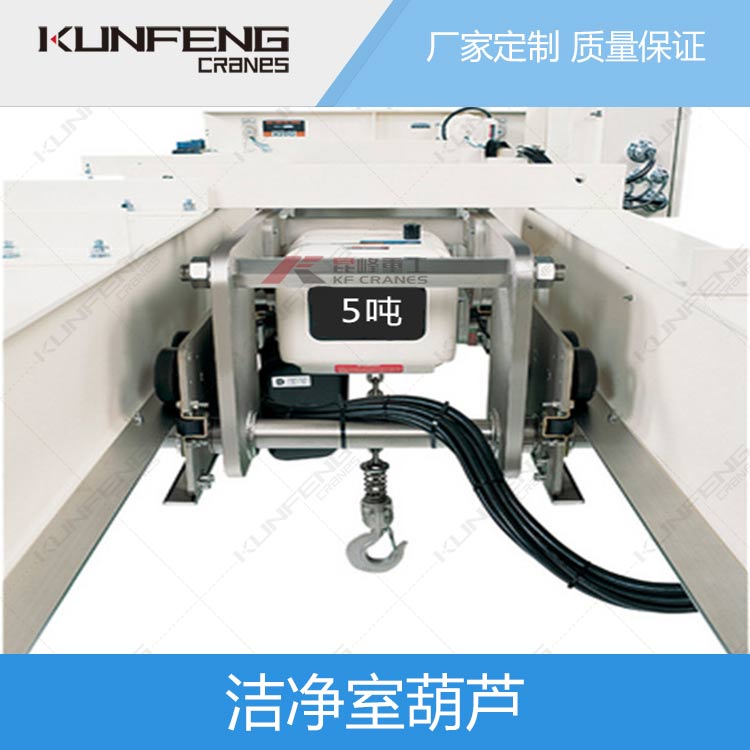

半导体制造:某12英寸晶圆厂采用磁悬浮天车系统,轨道网络覆盖0.5平方公里,运行速度达50km/h,同时满足ISO 3级洁净要求。

生物制药:GMP B级车间使用的起重机配备VHP灭菌接口,可在不拆卸情况下完成全系统灭菌。

光学镀膜:离子风棒(±5kV)集成天车,有效中和静电,防止纳米级粉尘吸附镜片。

随着技术进步,新一代洁净室起重机正朝着模块化预装配、纳米润滑材料、远程操控等方向发展,以更高效地满足严苛的无尘环境需求。选型时需综合考虑工艺特性、成本效益及未来升级空间,确保设备全生命周期符合洁净标准。

半自动化铝合金轨道起重机

半自动化铝合金轨道起重机

无尘起重机未来发展怎样

无尘起重机未来发展怎样